Business -ビジネスについて-

人の手の構造をリアルに再現した「次世代ハンドリングシステム」

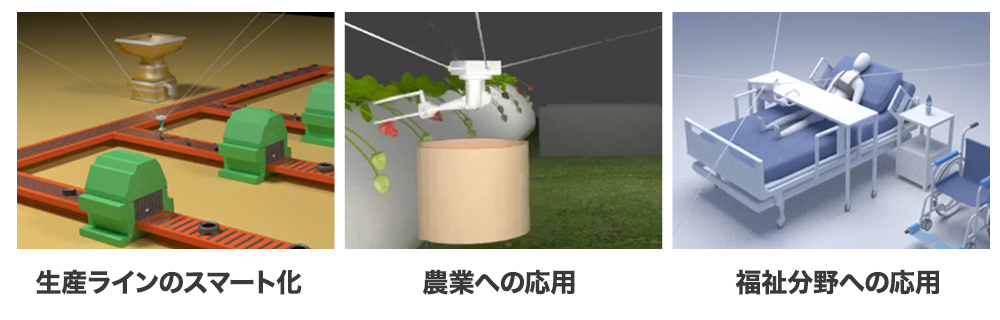

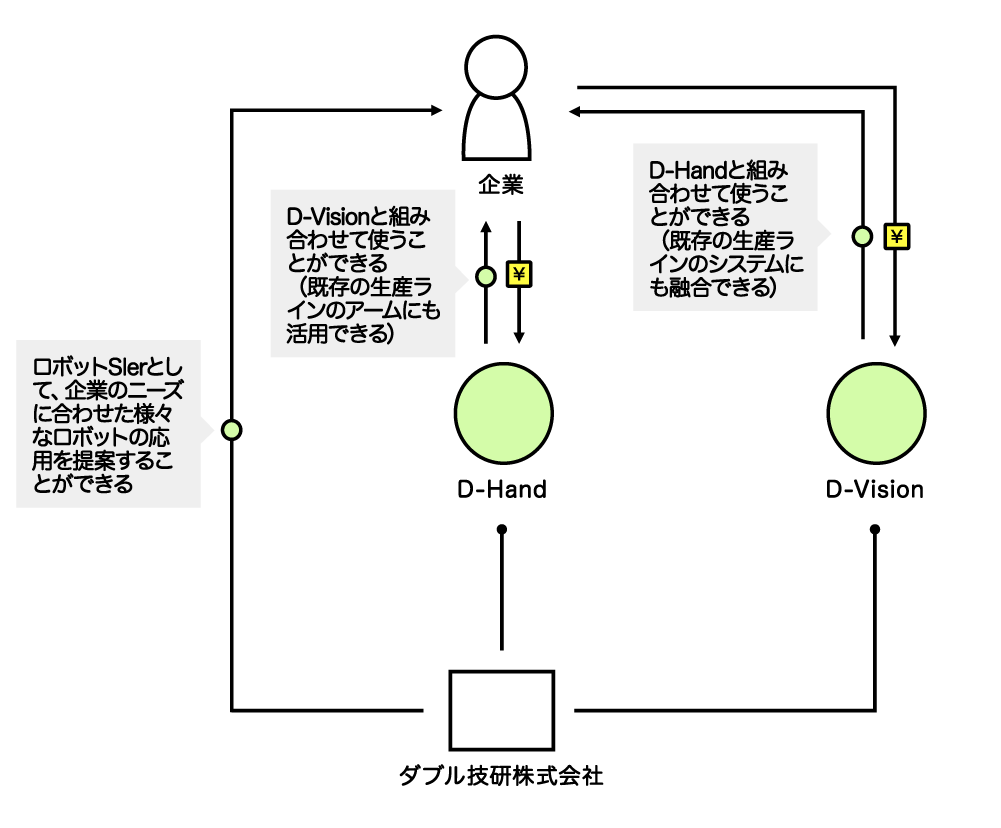

弊社はロボットSIerとして、国内における自動車・電機・半導体関連メーカーのFA化(生産工場の自動化・省力化)のためのロボット開発・製造に携わっています。

その中で、福祉関連機器の開発にも注力して様々な製品を展開していました。(CYBERDYNE社の「CYIN」という製品で、技術を提供した実績があります。詳しくはこちら)

そこから次第に、国公立研究機関等とのロボット機器の提案・開発、共同研究などが進み、これを機にロボット市場に本格参入するため、第二創業として新たな経営体制を構築しました。

そして、次世代ハンドリングシステム「D-Hand(ディーハンド)」「D-Vision(ディービジョン)」の開発に成功し、当技術をまず、産業ロボットに応用することを目指します。

次世代ハンドリングシステム「D-Hand」「D-Vision」は、人間の「手」「脳」「眼」の感覚を統合させたシステムであり、「手作業」の様な細かな動作が行える、次世代の作業ロボットシステムです。

当システムは様々なロボットアームの先端に装着することができ、硬いものや柔らかいもの、丸いものや四角いものなど、様々なモノを掴むことが可能です。工業や食品など幅広い分野で活用できる、汎用性の高いシステムです。

早速、自動車部品メーカーとの商談が始まり、カスタマイズに向けた提案を進めています。今後は産業のみではなく、サービス系ロボットなどへの応用も目指します。

▲ クリックすると、動画をご覧いただけます。

Problem -課題-

用途が限定的で高価。さらに、細かな動作が難しい現代のロボットシステム

昨今、「人手不足」「生産性向上」「インダストリー4.0への対応(製造業のオートメーション化)」など、様々なシーンで人の代替を担う役割として、ロボット需要が増大しています。

特に、モノづくりの場において、産業用ロボットの発達は著しく、多くの製造現場でロボットの活用が活発化しています。

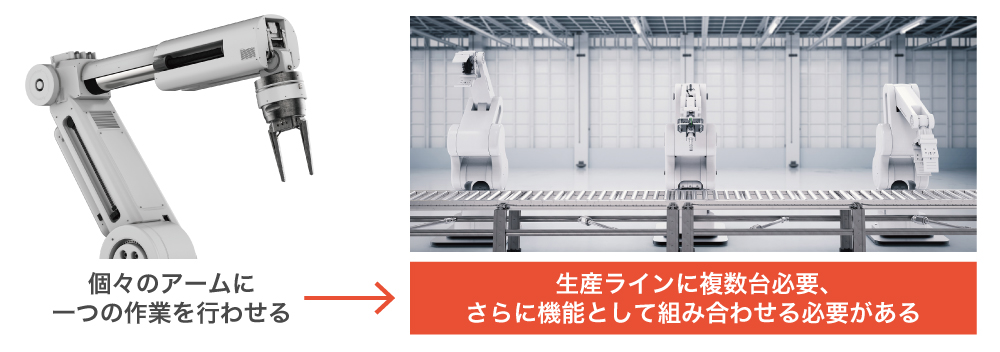

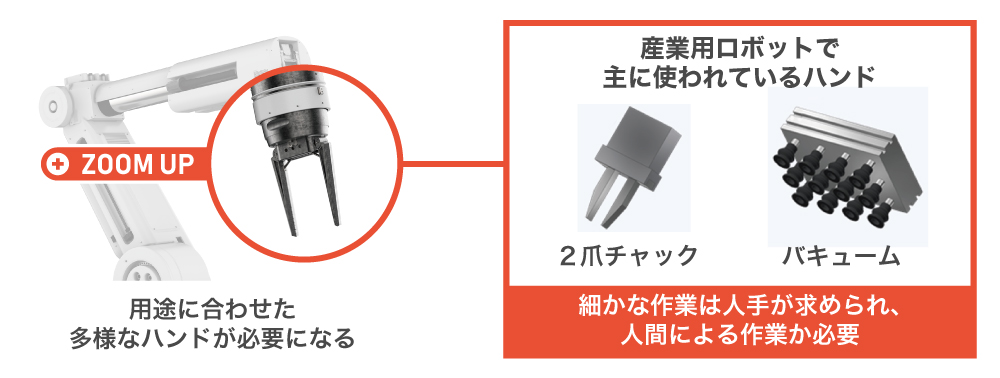

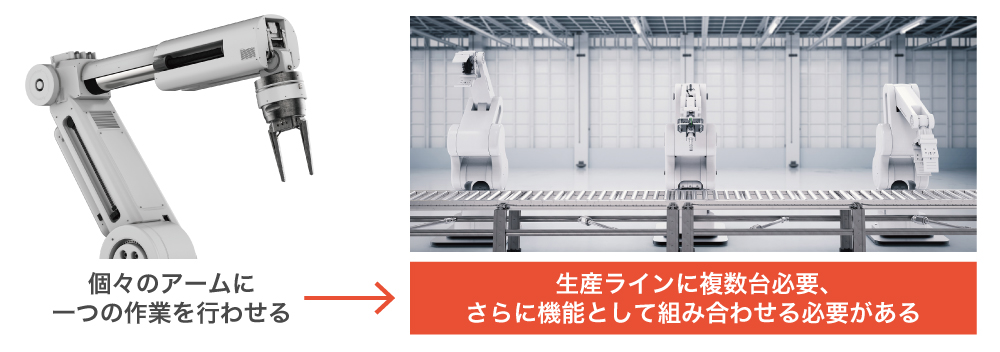

しかし、現代の産業用ロボットは、アームの動きの部分に注力して開発されていたり、それらを生産ラインの工程ごとや、様々なセンサやシステムと組み合わせて機能させなければいけません。

その結果、費用も高額になったり、導入のノウハウを求められたりと、導入のハードルが高いのが現状です。

また、これらの生産ライン用に構築したロボットシステムは、その用途のみでしか使えず、システムの汎用性が低いので、小規模事業者が手軽に導入できるものではありません。

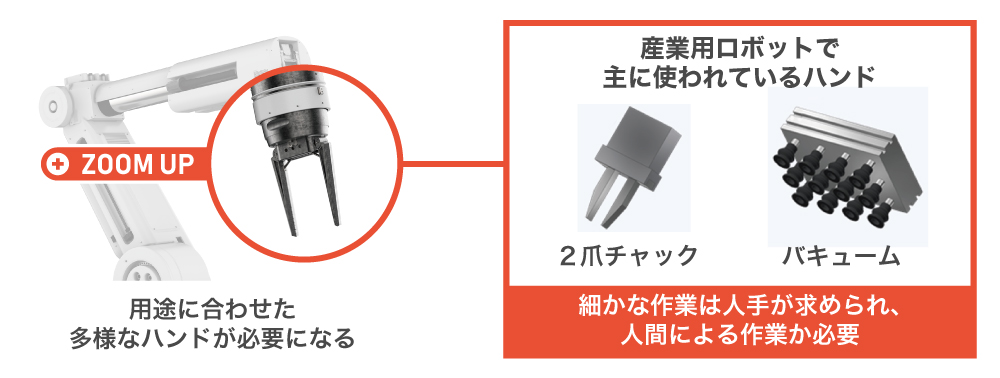

さらに食品などの、1つ1つ大きさや硬さなどが変わるものは、ロボットの利用が難しく、結果、人手が求められ、多くの人材を雇って労働集約型の作業を行うことが求められています。

今後は人材難も加速していくことから、国内の工場ライン従事者数が増加することは考えにくく、それを補うための作業自動化、ロボット化の実現は産業界全体で急がなければいけない課題なのです。

Solution -解決策-

様々な応用が可能な、手の動きを再現した「次世代ハンドリングシステム」

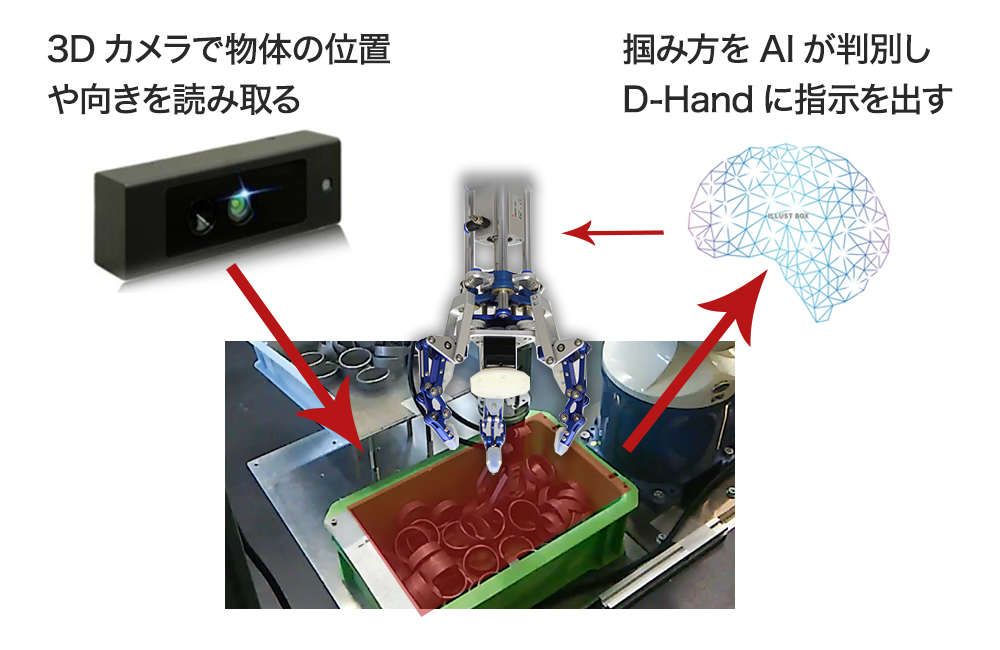

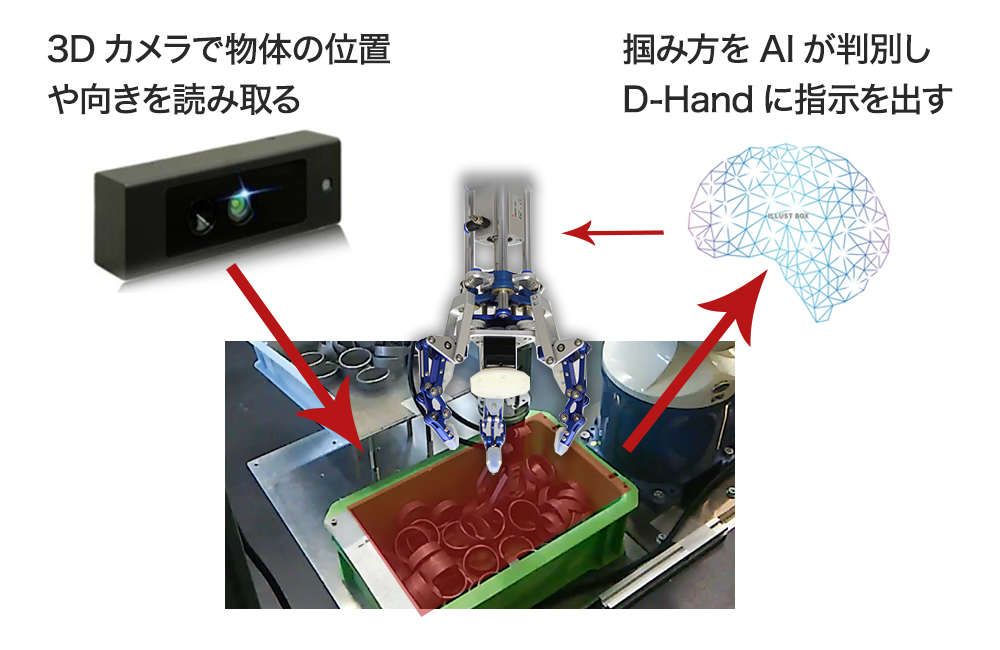

弊社が開発した次世代ハンドリングシステム「D-Hand」「D-Vision」は、対象物の形を3次元カメラで立体的に認識し、それを指の動きと同じ構造を持ったロボットハンドで掴むことができます。

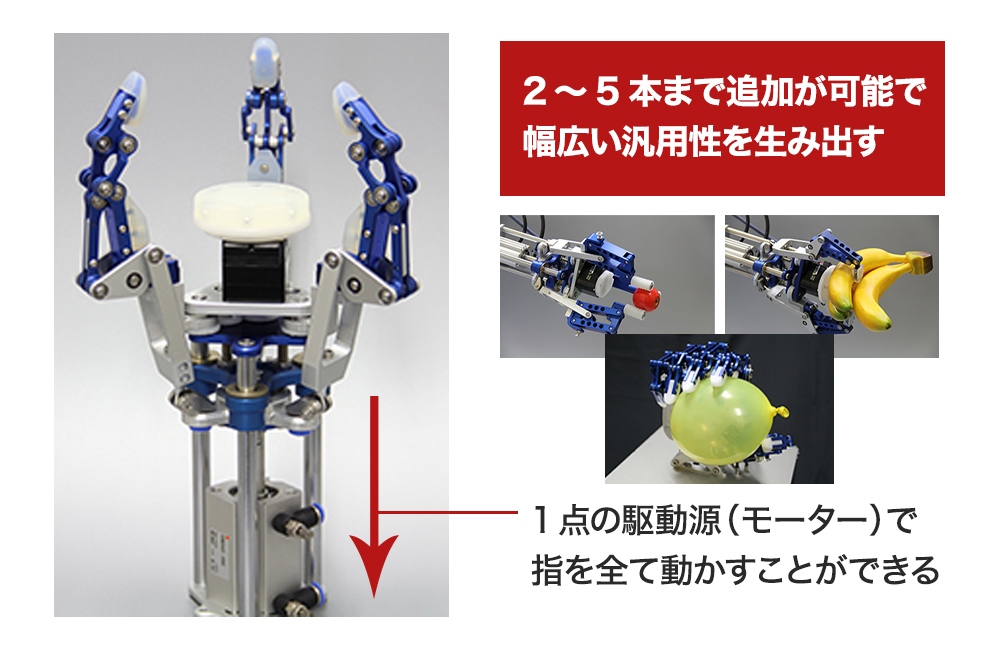

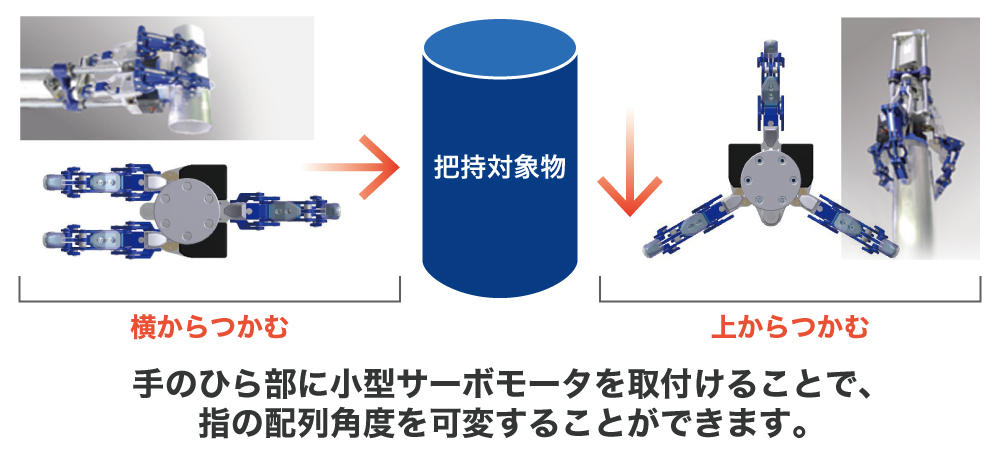

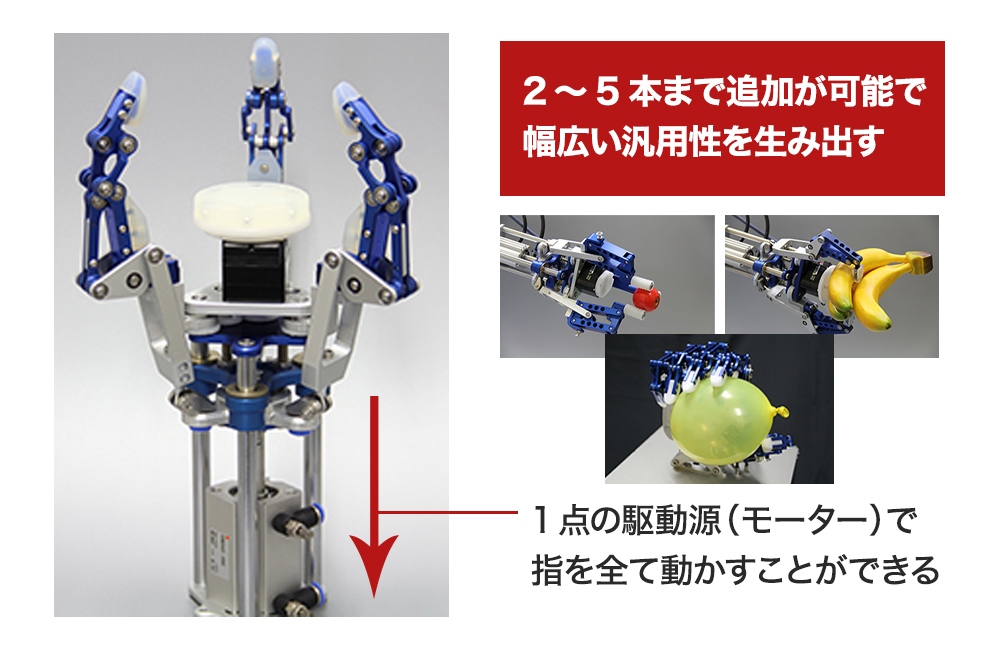

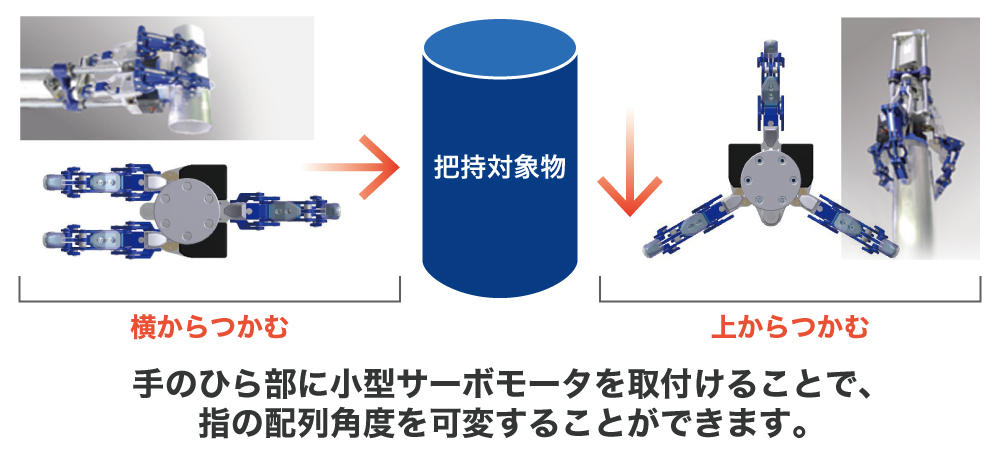

ロボットハンド「D-Hand」では、1つの駆動源でハンド全体を動かすことができ、様々なモノを、その形状になじませて掴むことができます。また、指の数を3本、5本と変えていくことで、掴む方向を変えながら把持(しっかりと握ること)させることができます。

そして、この「D-Hand」の動きを制御するのが「D-Vision」です。「D-Vision」は「目」と「脳」の役割を持っており、物体を認識してどの様に掴むかを瞬時に判別することができます。

この組み合わせを使うことで、物体の形状ごとにロボットシステムを開発する必要がなくなります。さらに「人の手」で行なっていたことを、ロボットに代替させることができます。

さらに、「D-Hand」「D-Vision」の組み合わせだけで様々なモノを操作できることから、1度組み上げた生産ラインを別のラインに転用することが可能になります。

これによって、今まで限定的な使い方しかできなかった産業用ロボットの可能性を広げ、また、小規模事業者でもロボットを活用できる仕組みを展開していきます。

▲ クリックすると、動画をご覧いただけます。実際に、D-HandとD-Visionを組み合わせた、生産ラインの様子を再現しています

Product -プロダクト-

義手の開発構想から生まれた「D-Hand」

「次世代ハンドリングシステム」の核となるロボットハンド(D-Hand)は、元々、義手を創る構想から発展し、開発に至りました。

指の「腱」の動きを元に、指関節の動きをリンク機構でリアルに再現しています。それにより、対象形状に沿って均一な把持力が達成されるようになっています。

複雑なセンサを使用しなくても、様々なモノを均一な力で把持することができることから、すでに生産ラインで使われている既存のロボットアームの先端にも装着できます。また、価格も安く導入できることから、幅広い場面で活用できると考えています。

現在、この仕組みはNEDO(新エネルギー・産業技術総合開発機構)でも注目されており、5本指バージョンの「D-Hand」を応用した「F-Hand」として、NEDOや都立産業高専と市場展開していくことを目指しています。これによって、産業分野を超えたサービス業や、福祉領域などでも応用できると考えています。

▲ 実際にNEDO、都立産業高専と開発した「F-Hand」です。駆動の仕方は「D-Hand」と同じで、モーター1つで指全てを動かすことができます。

人間の「脳」と「目」の代替となる「D-Vision」

「次世代ハンドリングシステム」は、脳や目の機能を果たす「D-Vision」との組み合わせで現場に導入することにより「統合システム」として、人の手の代替作業を実現していきます。

人間が行う様な手作業の自動化には、的確な物体認識力とハンドリングをコントロールする制御技術が必要になりますが、独自のAIアルゴリズムが実装された「D-Vision」が、そうした機能を具現化していきます。

「D-Vision」を用いると、部品などがバラ積みされたモノのピッキングや、文字認識技術を用いた的確な物体認識などができ、手作業を強いられる現場の自動化の要請に応えていきます。(下記動画:実際に「D-Vision」に文字認識AIを用いた応用の様子です)

また、特定のモノではなく様々な物体の「形」を認識するので、幅広い分野で応用が可能です。さらに、「D-Vision」だけを活用して、現在生産ラインなどで利用されているロボットアームを応用活用させていくことも可能です。

▲ クリックすると動画をご覧いただけます。色識別AIを使い5指のD-Handを使った認識技術の様子です。「水色」⇒「赤」⇒「オレンジ」⇒「肌色」⇒「緑」の順番にものを掴んで、落とすという動作をプログラミングしています。

広大な敷地や野外でも利用を可能とする「Flying carry(フライングキャリー)」

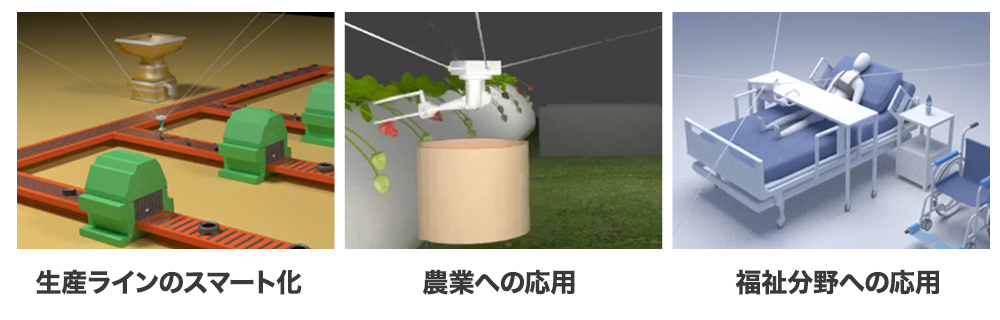

多様な物を一つの手で掴める「次世代ハンドリングシステム」の技術は、現在開発中のシステム「FlyingCarry(フライングキャリー)」に応用していくことを計画しています。

「FlyingCarry」とは、イベントやスポーツ中継などで利用されている空撮システムと、弊社のロボット技術を融合させたものです。

ドローンとの一番の違いは、安全面(イベント会場でも利用されている)と長時間稼働(直接給電可能)です。更には、大きな重量への対応・床面の非占有・天候に左右されず利用できる等の特徴を有していることから、大規模な工場への導入や、農業への活用、さらに、サービスロボットへの応用が可能になると考えています。

現在、特許も出願しており、当システムの実現とともに「D-Hand」「D-Vision」の技術の活用の幅を広げるものだと確信しております。

▲ 当技術は現在、実証実験を行っており、2020年に発表をする予定です。

Comparison -他社製品との比較-

「D-Hand」の他社製品比較

D-Handは劣駆動方式(シンプルな動きの構造)です。指の自由度(関節数)に対し、アクチュエータ(駆動源)の数が少ない方式です。一つのモータで5本指(関節数14)を動かすことも出来ます。

短所はモータで直接的に制御できない非駆動関節(関節の一部を動かすとっいった操作)が存在することです。しかし、シンプルな構造なので耐久性・操作性で優れ、小型軽量化が図れます。また、他社・他方式に比べ、安価に提供することが可能です。

「D-Vision」の他社製品比較

D-Visionは、赤外線3Dセンサカメラで撮像しています。TOF(光の飛行時間を利用して、三次元情報を計測する方法)を採用し、弊社独自の認識アルゴリズムを開発しています。(一般的な画像処理手法のパターンマッチング法は行っていません)

TOFは、単純な方式なので、処理時間が他社・他方法と比べ圧倒的に短く、赤外線のみで物体認識することができるので、暗所でも動作します。

つまり、他社と比べ、非常に安価(1/2~1/5程度)で高速な処理時間(1/4程度)を実現し、しかも照明設備が不要です。(D-Visionは3次元バラ積みピッキングに特化した仕様であり、それ以外の用途での性能を保証するものではありません)

従来の3D画像システムは、工業用のハイエンドな高価のカメラシステム(500~1,000万円)ですが、D-Visionは工業用カメラを用いず、例えば、ゲーム用カメラにも使われるようなカメラでも動作させることができます。このことは、D-Visionシステムの低価格化にも繋がっています。

Market -市場獲得-

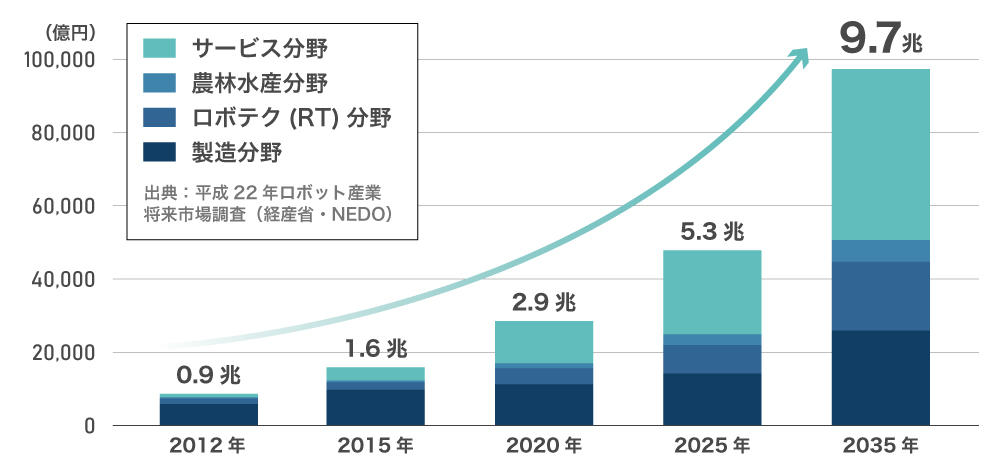

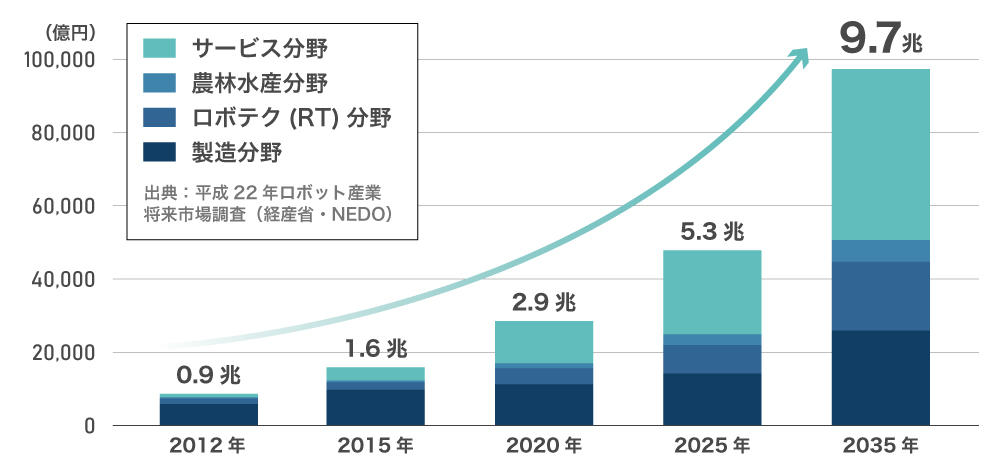

「次世代ハンドリングシステム」と「Flying carry system」両軸で成長

現在、「次世代ハンドリングシステム」は自動車業界の部品メーカーなどへ「D-Hand」「D-Vision」を標準仕様でそれぞれ納品しており、今後、現場に応じたカスタマイズを進めていく流れになっています。

その他、物流や食品、福祉など作業のオートメーション化が急務の業界からも多数問い合わせをいただいています。「D-Hand」「D-Vision」の自社製品の提供、さらに、ロボットSIerとしてコンサルタント機能を含みながらの受託開発を同時に進めていきます。

また、新たに「Flying carry system」の正式リリースを今年年末に予定しています。様々な現場の安全性を配慮しながら、無人化、省人化を現場に実現したい企業との商談を積極的に進めていき、「次世代ハンドリングシステム」と両軸で成長を志向していきます。

(上記数値:経済産業省、NEDO調べより)

Advantages -優位性-

長年蓄積されたロボット開発技術の保有

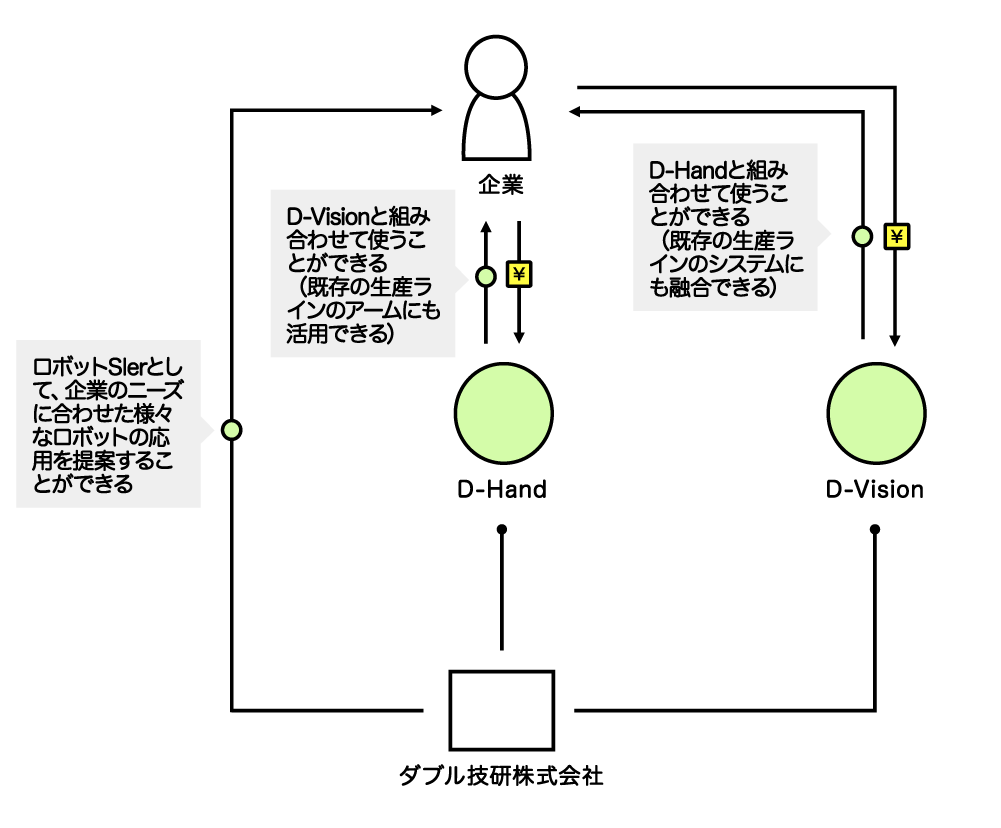

弊社の強みは、メーカーとして自社開発製品の直接納品やカスタマイズだけでなく、ロボットSIerとして、システムのカスタマイズも行いながら多様な提案を幅広く行なえる点です。

具体的には、「D-Hand」や「D-Vision」をフックにし、顧客企業の生産ラインや用途に応じ、他社製品との連携やシステム開発、部品の選別、センサや周辺設備との組み合わせなどが自在に行なえます。

このような統合型の提案が行なえるのも、福祉領域から始まったロボット開発の経験や、長年の産学間での共同研究から得た知見、技術を蓄積しているからです。

第三者機関に認められた技術開発力と特許の取得

弊社はNEDO(新エネルギー・産業技術総合開発機構)を始めとした、様々な産業機構などから「次世代人工知能ロボット中核技術開発」「課題解決型福祉用具実用化開発」などの事業委託を受けるなど、技術や商品の開発力は社外的に認められています。

また、特許もD-Handに関連したものから新技術「Flying carry」システムに該当するものまで多数申請しています。(簡潔構造の人間型ハンドという項目で特許を取得しています)

産学連携も行いながら、様々な機関の協力も含めて、今後、ロボット技術の中核を担える可能性をもつ技術を他社に先駆けて幅広く開発できる基盤が整備されています。

有名企業との関係性や提携

弊社は各業界の成長企業との連携を広く行なっています。例えば、CYBERDYNE社。

弊社は、同社と技術開発をともに行いながら、同社の福祉用センサ「CYIN」の総代理店にも指名されています。このことは、自社の福祉事業領域の安定化につながっています。

また、弊社に参画しているチームメンバーも様々なロボット系有力企業から参画していたりと、ロボット開発において必要な知見とネットワークの構築に寄与しています。

今後もこれらの基盤を活用し、ロボット技術開発のパイオニアとなるべく、自社の技術開発のアップデートの機会に繋げていきます。

Business model -ビジネスモデル-

弊社は、「D-Hand」「D-Vision」から成り立つ、次世代ハンドリングシステムを販売してまいります。

当システムは、既存の生産ラインなどのロボットアームの先端に取り付けるだけて利用できます。

また、弊社のロボットSIerとしてのノウハウを活用し、導入先ごとの細かなニーズにも対応していくことが可能です。

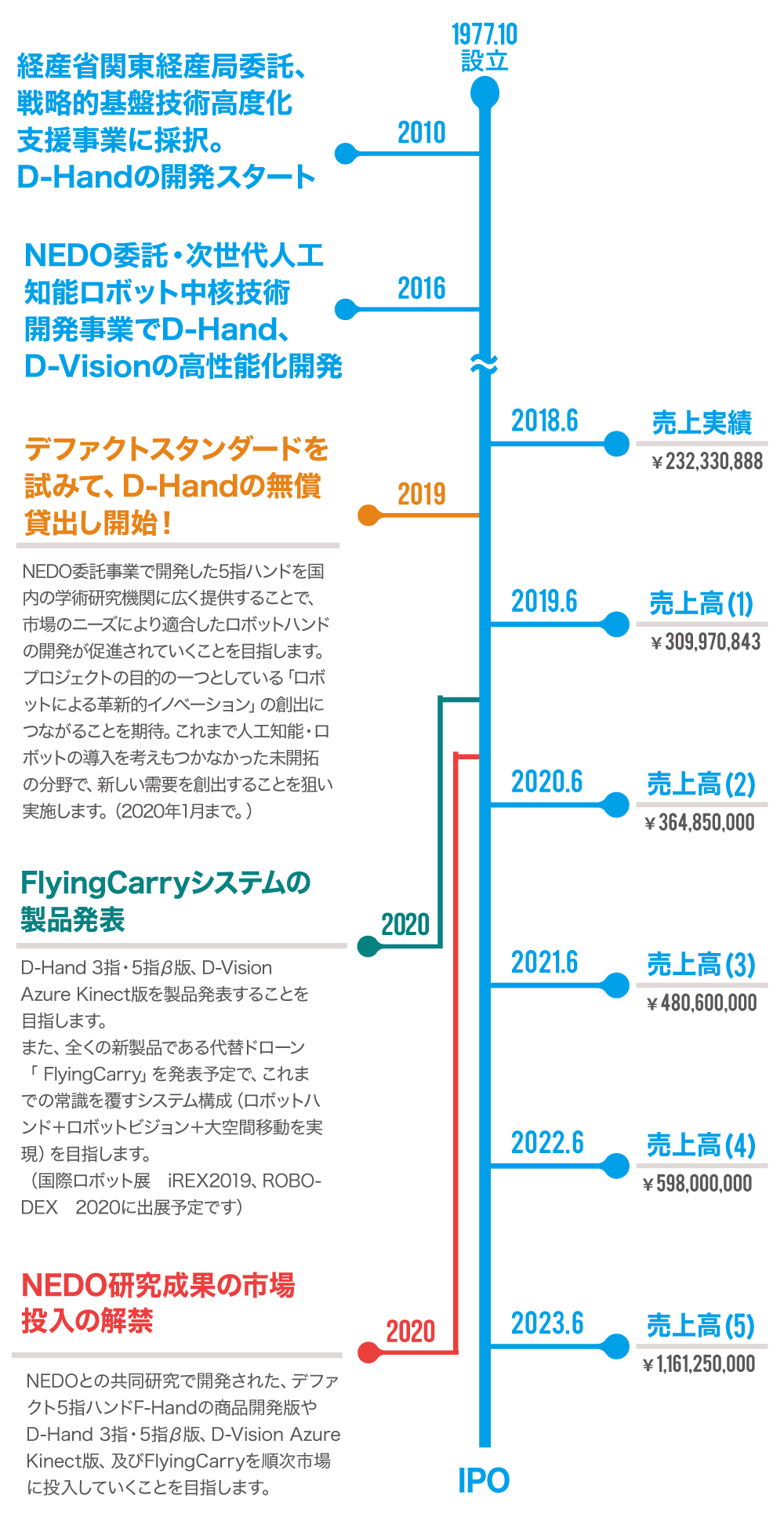

Milestone -マイルストーン-

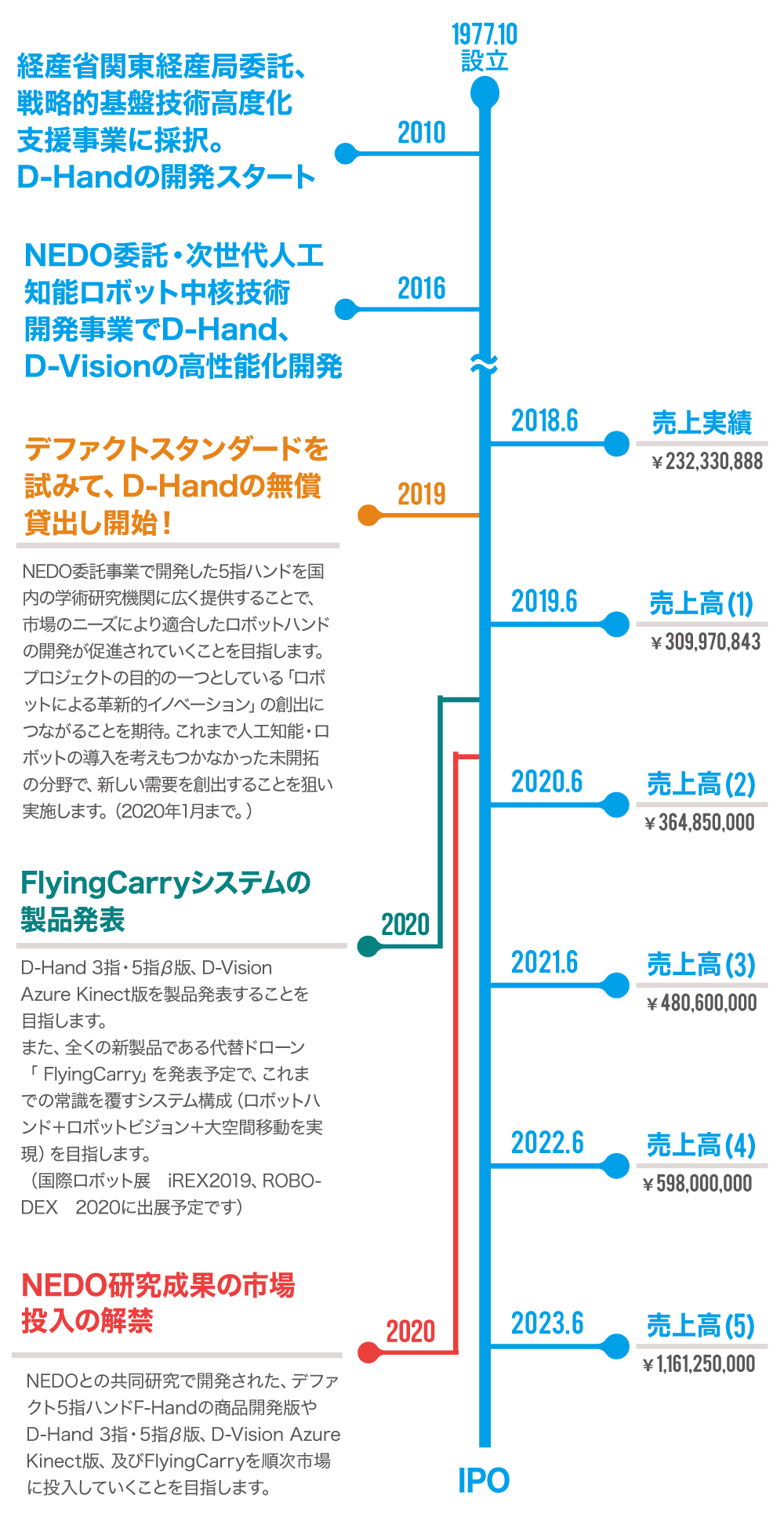

下の表は現時点において今後の経営が事業計画通りに進展した場合のスケジュールです。そのため、今回の資金調達の可否、調達金額によって、スケジュールは変更となる場合がございますので、予めご了承ください。

売上高は事業計画を前提としており、発行者の予想であるため、将来の株価及びIPO等を保証するものではありません。また、上記のサービス追加は、今回の資金調達に伴って行われるものではなく、今後、新たな資金調達を行うことによる追加を計画しているものです。なお、新たな資金調達の方法は現時点において未定です。

Trigger -きっかけ-

世界に誇れる自社製品を展開するために第二創業を決意

1977年、私の父親が有限会社和田製作所(現ダブル技研)を創業し、1980年に全く畑違いの私が土木系(橋梁)の会社を辞めて入社した当時は従業員3人の機械部品加工を生業としていました。自動車組立ラインでの溶接自動化装置で使用する部品の加工が主業務でした。私の性格を心得ている父は仕事の大部分を任せてくれ、次第に加工だけではなく組立も請負うようになり、次には見よう見まねで覚えた設計もこなすような会社になりました。

入社4年後に父が他界し、社長となり早35年が経ちました。その間、自動車生産ラインに携わり最先端の生の技術を学び実体験を積んできました。

バブルが去り、乾いた雑巾を絞る自動車業界から、培った経験と技術を転用して大学や研究機関へシフトし、そのなかからターニングポイントとなる本の頁を自動で捲る「りーだぶる」を1999年に開発し、念願の自社製品第1号を生み出しました。 福祉機器コンテストで最優秀賞・神奈川県工業技術開発奨励賞を受賞したことで、環境が一変しました。

第2創業の始まりです。徐々に”スマートで閃きのある会社”に変貌しつつあるのが実感でき、優秀な社員たちも集まり始めました。

これまで自動車業界で馴染んできた産業用ロボットとの再会が、違ったアプローチで遭遇することになり、今度はそのロボット達に新たな我々の多機能ハンドを与え、3次元ビジョンを供する立場となりました。

自社製品の開発を主業務とする研究開発型提案企業として認知されるようになってきたのです。

和田 博(代表取締役)

生年月日:1949年5月14日

ロボットハンド・ビジョンを主とするハンドリングシステムをコア技術としてのロボットSIer 事業を展開する企業を30 年以上牽引。

特に国内における汎用多指ロボットハンドメーカーとして全国から信用を得るまでのポジションを確立。これまでに球面超音波モーター・建設系ロボット・不整地走行移動体等の産学官開発プロジェクトにおいてのPLを歴任、現在はNEDO 次世代人工知能ロボット中核技術開発事業において人の手に近いロボットハンド開発を推し進めている。

【受賞歴】2012神奈川県工業技術開発大賞、2001精密工学会論文賞、2003ファナックFA ロボット財団論文賞等

【論文】1999ロボットの知能化について(日本ロボット学会)、2000球面・超音波モータの開発(精密工学会)、2001動力義手の開発(精密工学会)

【発表】2009ロボットビジネスの可能性(宮城ロボット技術会議)、2009フレキシブルハンドの開発(かわさき神奈川ロボットビジネス協議会)、2014ボットで拓く未来生活(東海大学公開講座)、2016自社製品開発経緯と展開(藤沢ロボット産業研究会)

和田 始竜(CFO・CMO)

生年月日:1982年9月3日

日本大学生物資源科学部卒、中小企業大学校卒、(株)ランド

2009ダブル技研入社、FA機器(工場の自動化装置)・福祉機器の提案営業・新規開拓

2017~2019脳血流センシング機器開発の研究開発リーダー(NEDO課題解決型実用化事業)

吉沢 直之(工学修士・メカニクス開発責任者)

生年月日:1980年8月20日

工学院大学大学院工学研究科・修士、(株)VSN、ダブル技研 R&D事業部Sierグループリーダー

NEDO次世代人工知能ロボット中核技術委託事業において、ロボットハンドの機構開発及び実証テストを担当。 ロボットSierとして産業ロボット、協働ロボット等の実務操作と装置全体の取りまとめ等を担当。

ガブリエル・パブロ・ナバ(ソフトウエア開発責任者)

生年月日:1976年8月18日 東京大学大学院情報理工学系・博士(工学)、NTTコミュニケーション科学基礎研究所、ソニーLSIデザイン(株)を経て、2017ダブル技研入社

画像処理・音響信号処理のスキルを以てD-Vision開発やD-Handモータ制御を担当。

中村 秀剛(戦略アドバイザー・経営学修士)

東洋大学大学院経営学科 /中小企業診断士、MBA、 監査法人トーマツにて神奈川県内を中心とした中小企業・ベンチャー企業の成長を支援。

2017年独立開業、神奈川県内の中小企業や起業家の支援に取り組んでいる。

ものづくりの本質は変わらない。世の中にない新しいものを作り出すことに喜びを感じている。

Message -メンターより-

吉藤 オリィ【株式会社オリィ研究所/所長】

ダブル技研さんは我々が開発している意思伝達装置OriHime eyeの代理店として長年お付き合いさせていただいており、共にALSなどをはじめとした難病患者さんのQOL向上に向けて積極的な意見交換をさせていただいています。

我々オリィ研究所では難病患者さんが遠隔で分身ロボットを操作して接客するお店「分身ロボットカフェ」のプロジェクトを行っており、コップを掴んだり握手をするアクチュエーターを求めていました。1つのモータで様々な形状に対応して対象物を掴む事ができるダブル技研さんのロボットアームモジュールはそうした別のロボットにも試験的搭載が容易であり、新たな実験を目的とした開発ではうってつけであると思っています。

中井 彰人【独立行政法人/中小企業基盤整備機構/慶應藤沢イノベーションビレッジ チーフインキュベーションマネージャー】

脳外科医ペンフィールドが作成したホムンクルス図を見たことがあるだろうか。大脳皮質運動野は、体の各部分の対応領域があり、そのうち「指先」が占める割合が想像以上に大きいことが知られている。(「ペンフィールのホムンクルス」で検索してみてください)和田社長が取り組むロボットハンドは、この領域をロボティクスにより再現しようとする壮大な挑戦ということになる。

和田社長の夢は、ヒトの手の再現にとどまることなく、ハンドを3次元で自在に制御するという未来図まで示してくれる。

業歴40年を超える老舗の町工場でありながら、ベンチャーとして挑戦し続けるダブル技研 和田社長の思いは、いつか世界を変えるかもしれない。

森田 和也【京都機械工具株式会社/取締役】

ダブル技研様は、都立産技高専との共同研究により開発を進めた人間型5本指ロボットハンド「F-hand」などの自働化設備の開発製造に取組まれており、画期的な独自商品・サービスを提供される企業として2019年度から共同開発を締結致しました。

政府の「ロボット新戦略(2014年度策定)」を受け、ロボットの産業利用上での課題であった形や重さがバラバラで不定形な物の把持を実現した、人間型5本指ロボットハンド「F-Hand」をベースに、本プロジェクトでは繊細な動きは継承しつつ、構造・強度を産業用に発展した、新たなロボットハンドにチャレンジされます。

そして、同社のばら積みピッキングシステムである「D-Vision」と組み合わせることで、少量多品種を扱う中小企業のロボット化手段として世の中に普及し、ダブル技研様の事業が成長するとともに、人とロボットが助け合う協業環境の実現にも大いに貢献されますことを期待しております。

投資家の皆様へ

技術系のスマートで閃きのある会社を目指しています!

ロボットアームは人の腕と同等以上の能力を持ち始めましたが、現状のロボットハンドは人の手と比較して圧倒的に劣っています。我々はその分野において独自の技術を評価され小粒ながら「ロボットハンドのダブル技研」といわれるポジションを確立しつつあります。

未だに解決されていない手作業のロボット化を我々のハンドが解決し、少子高齢化→人出不足の軽減に貢献いたします。

産業用ロボットだけでなく、生活支援ロボット・サービスロボット市場などへの展開など、可能性は無限です。1日でも早い普及に向けて投資家の皆様のご理解とご支援を切望しております。どうか、よろしくお願いいたします。

世界標準のロボットハンドを創ります!